1. Concreto fundido com alto teor de alumínio:O concreto refratário de alto teor de alumínio é composto principalmente de alumina (Al₂O₃) e possui alta refratariedade, resistência à escória e ao choque térmico. É amplamente utilizado em fornos e soleiras de alta temperatura nas indústrias siderúrgica, de metais não ferrosos, química e outras.

2. Concreto moldado reforçado com fibra de aço:O concreto refratário reforçado com fibra de aço é um concreto refratário comum, ao qual são adicionadas fibras de aço para aumentar sua resistência ao choque térmico, ao desgaste e à formação de escória. É utilizado principalmente em fornos, fundos de fornos e outras peças nas indústrias siderúrgica, metalúrgica, petroquímica e outras.

3. Concreto moldável à base de mulita:O concreto refratário de mulita é composto principalmente de mulita (MgO·SiO2) e possui boa resistência ao desgaste, refratariedade e resistência à escória. É comumente utilizado em componentes-chave, como fornos e conversores de aciaria, nas indústrias siderúrgica, metalúrgica e outras.

4. Carboneto de silício fundido:O concreto refratário de carboneto de silício é composto principalmente de carboneto de silício (SiC) e possui excelente resistência ao desgaste, à formação de escória e ao choque térmico. É amplamente utilizado em fornos de alta temperatura, leitos de fornos e outras peças nas indústrias de metais não ferrosos, química, cerâmica e outras.

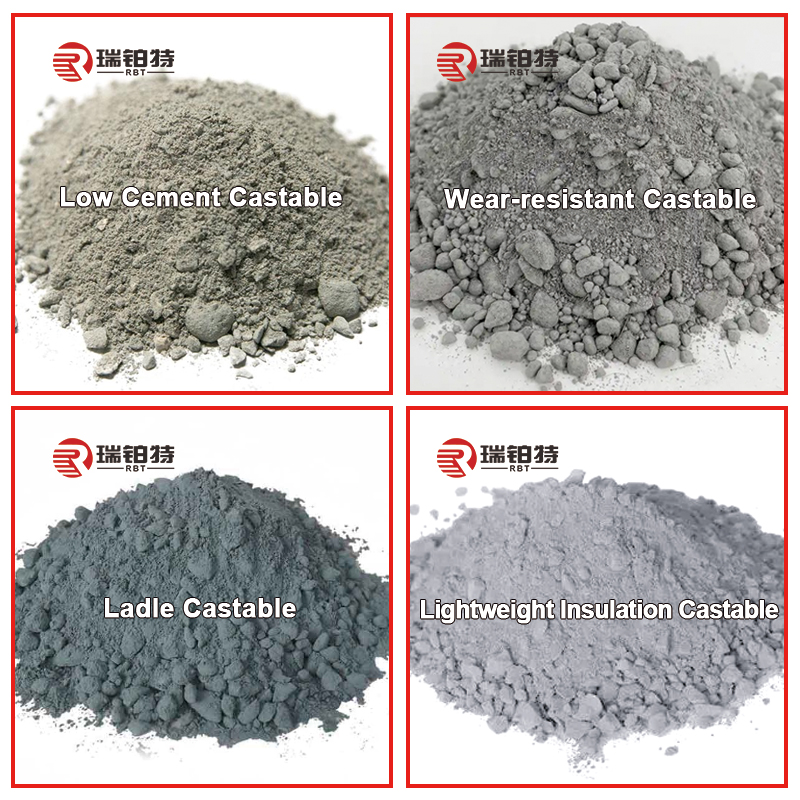

5. Concretos refratários com baixo teor de cimento:Refere-se a concretos refratários com baixo teor de cimento, geralmente em torno de 5%, podendo alguns apresentar teor reduzido para 1% a 2%. Os concretos refratários de baixo teor de cimento utilizam partículas ultrafinas com tamanho inferior a 1 μm, o que melhora significativamente sua resistência ao choque térmico, à escória e à erosão. São adequados para revestimentos de diversos fornos de tratamento térmico, fornos de aquecimento, fornos verticais, fornos rotativos, tampas de fornos elétricos, furos de vazamento em altos-fornos, etc.; os concretos refratários autoadensáveis de baixo teor de cimento são indicados para revestimentos integrais de pistolas de projeção para metalurgia por aspersão, revestimentos resistentes ao desgaste em altas temperaturas para reatores de craqueamento catalítico petroquímico e revestimentos externos de tubulações de refrigeração de água em fornos de aquecimento.

6. Concretos refratários resistentes ao desgaste:Os principais componentes dos concretos refratários resistentes ao desgaste incluem agregados refratários, pós, aditivos e ligantes. Os concretos refratários resistentes ao desgaste são um tipo de material refratário amorfo amplamente utilizado nas indústrias metalúrgica, petroquímica, de materiais de construção, de energia e outras. Este material apresenta vantagens como alta resistência à temperatura, resistência ao desgaste e resistência à erosão. É utilizado para reparar e proteger o revestimento de equipamentos de alta temperatura, como fornos e caldeiras, aumentando a vida útil desses equipamentos.

7. Concreto moldável com concha:O concreto refratário para panela é um concreto amorfo refratário feito de clínquer de bauxita de alta alumina de alta qualidade e carbeto de silício como materiais principais, com aglomerante de cimento de aluminato puro, dispersante, agente anti-retração, coagulante, fibra à prova de explosão e outros aditivos. Devido ao seu bom desempenho na camada de trabalho da panela, também é chamado de concreto refratário de carbeto de alumínio e silício.

8. Concreto refratário isolante leve moldável:O concreto refratário isolante leve é um material refratário leve, de alta resistência e com excelente desempenho de isolamento térmico. É composto principalmente por agregados leves (como perlita, vermiculita, etc.), materiais estáveis a altas temperaturas, ligantes e aditivos. É amplamente utilizado em diversos equipamentos industriais de alta temperatura, como fornos industriais, fornos de tratamento térmico, fornos siderúrgicos, fornos de fusão de vidro, etc., para melhorar a eficiência energética dos equipamentos e reduzir o consumo de energia.

9. Coríndon moldável:Graças ao seu excelente desempenho, o concreto refratário de coríndon tornou-se a escolha ideal para componentes-chave de fornos térmicos. As características do concreto refratário de coríndon incluem alta resistência, alta temperatura de amolecimento sob carga e boa resistência à escória, entre outras. A temperatura de uso geral é de 1500 a 1800 °C.

10. Fundido de magnésio:Utilizado principalmente em equipamentos térmicos de alta temperatura, possui excelente resistência à corrosão por escória alcalina, baixo índice de potencial de oxigênio e não contamina o aço fundido. Portanto, apresenta um amplo leque de aplicações na indústria metalúrgica, especialmente na produção de aço limpo e na indústria de materiais de construção.

11. Concreto moldável de argila:Os principais componentes são clínquer de argila e argila combinada, com boa estabilidade térmica e certa refratariedade, e o preço é relativamente baixo. É frequentemente utilizado no revestimento de fornos industriais em geral, como fornos de aquecimento, fornos de recozimento, caldeiras, etc. Pode suportar uma certa carga térmica e desempenha um papel no isolamento térmico e na proteção da estrutura do forno.

12. Concretos refratários secos:Os concretos refratários secos são compostos principalmente de agregados refratários, pós, ligantes e água. Os ingredientes comuns incluem clínquer de argila, clínquer de alumina terciária, pó ultrafino, cimento CA-50, dispersantes e agentes impermeabilizantes siliciosos ou feldspáticos.

Os concretos refratários secos podem ser divididos em vários tipos de acordo com seus usos e ingredientes. Por exemplo, os concretos refratários secos impermeáveis são usados principalmente em células eletrolíticas de alumínio, onde previnem a penetração de eletrólitos e prolongam a vida útil das células. Além disso, os concretos refratários secos são adequados para as indústrias de ferragens, fundição, química, metais não ferrosos e outras, especialmente na indústria siderúrgica, em peças como a boca frontal do forno rotativo, o forno de desintegração, a tampa da cabeça do forno e outras.

Data da publicação: 26 de maio de 2025