Placas de revestimento de alumina

Catálogo de produtos

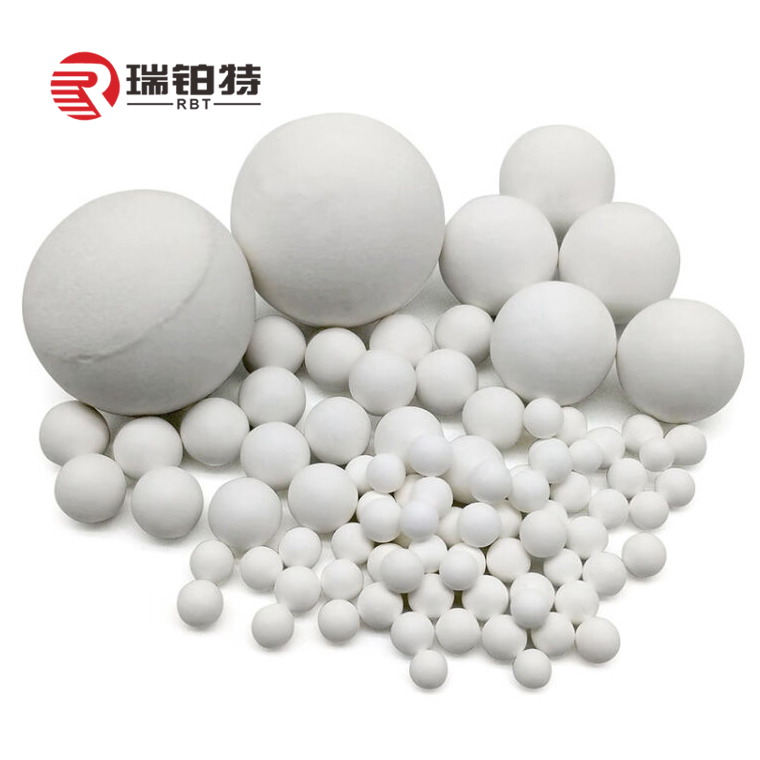

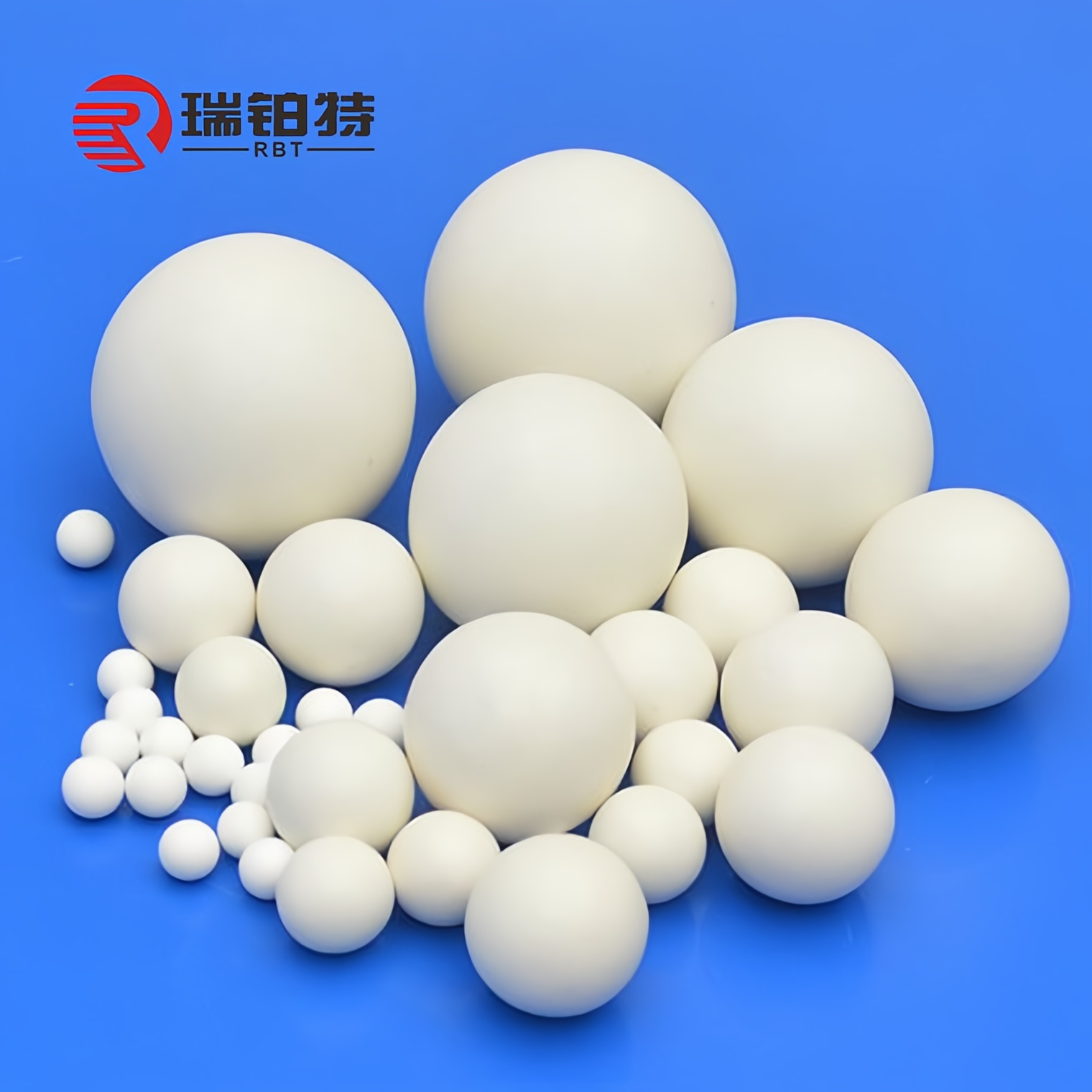

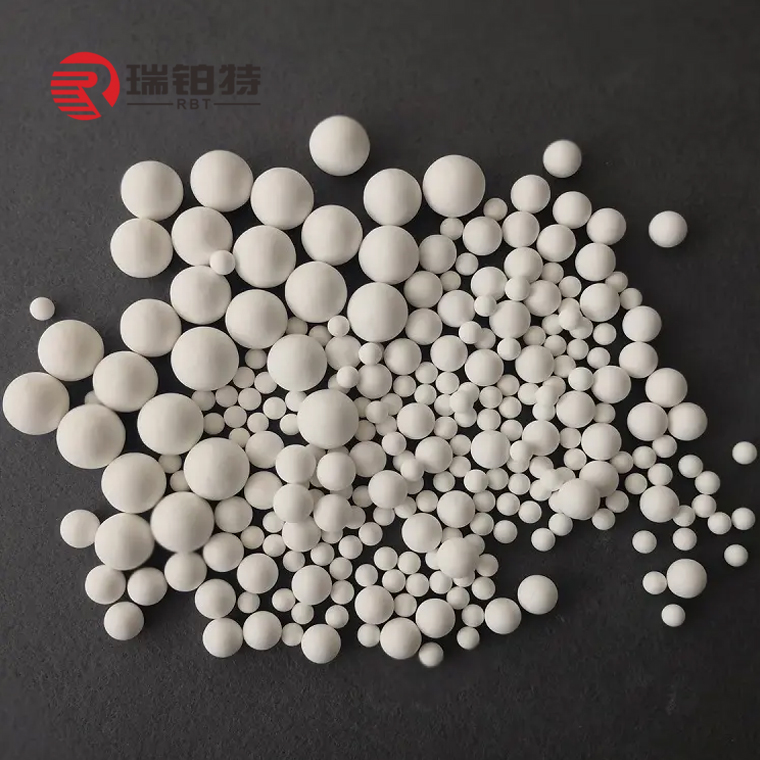

1. Bola de Alumina

(1) Bolas de cerâmica de aluminasão um material inorgânico não metálico de alto desempenho com óxido de alumínio (Al2O3) como componente principal.

Características:

Alta resistência ao desgaste; Alta resistência à temperatura; Resistência à corrosão; Alta dureza; Alta resistência à compressão; Boa estabilidade térmica

Aplicativo:

Suporte de catalisador e enchimento de torre:No reator, bolas de cerâmica de alumina são usadas como materiais de suporte de revestimento de catalisador e enchimentos de torre para aumentar os pontos de distribuição de gás ou líquido para melhorar a eficiência da reação e proteger o catalisador ativo com menor resistência.

Meios de moagem:Amplamente utilizado em equipamentos de moagem fina, como moinhos de bolas e moinhos de vibração, para moer minérios, lamas, materiais resistentes ao desgaste e pós, como revestimentos e tintas. Sua excelente resistência ao desgaste e circularidade evitam arranhões durante o polimento e proporcionam um contato mais completo com o objeto a ser polido.

Outras aplicações:Também é amplamente utilizado em muitas indústrias, como petroquímica, cerâmica sanitária para construção, minerais não metálicos, aço e eletrônicos.

(2) Bola de moagem de aluminaÉ um tipo de meio de moagem feito de bauxita, pó de rolo, pó de alumina industrial, etc., por meio de processos de dosagem, moagem, fabricação de pó, moldagem, secagem, sinterização e outros. Seu principal componente é o α-Al2O3, que possui características de alta dureza, alta resistência ao desgaste e estabilidade química, sendo amplamente utilizado em diversos processos de retificação e polimento.

Aplicativo

Indústria cerâmica e vidreira:usado para moer esmalte e pó cerâmico para melhorar a uniformidade e o acabamento do produto.

Indústria de revestimentos:usado para moer e dispersar revestimentos à base de água e óleo para melhorar a fluidez e a adesão dos revestimentos.

Indústria eletrônica:usado para retificar peças mecânicas de precisão e componentes ópticos para garantir alta precisão e boa qualidade de superfície.

Novos materiais energéticos:usado para moer materiais de bateria de lítio para promover distribuição uniforme e melhoria de desempenho dos materiais. Proteção ambiental: usado para tratamento de águas residuais e desidratação de lodo para remover impurezas e poluentes na água.

Faixa de tamanho de partícula:0,3-0,4, 0,4-0,6, 0,6-0,8, 0,8-1,0, 1,0-1,2, 1,2-1,4, 1,4-1,6, 1,8-2,0, 2,0-2,2, 2,2-2,4, 2,8-3,0, 3,0-3,2, 3,2-3,5, 4,5-5,0, 5,0-5,5, 6,0-6,5, 6,5-7,0, 8, 10, 12, 15, 20

Bolas de moagem de alumina

Bolas de cerâmica de alumina

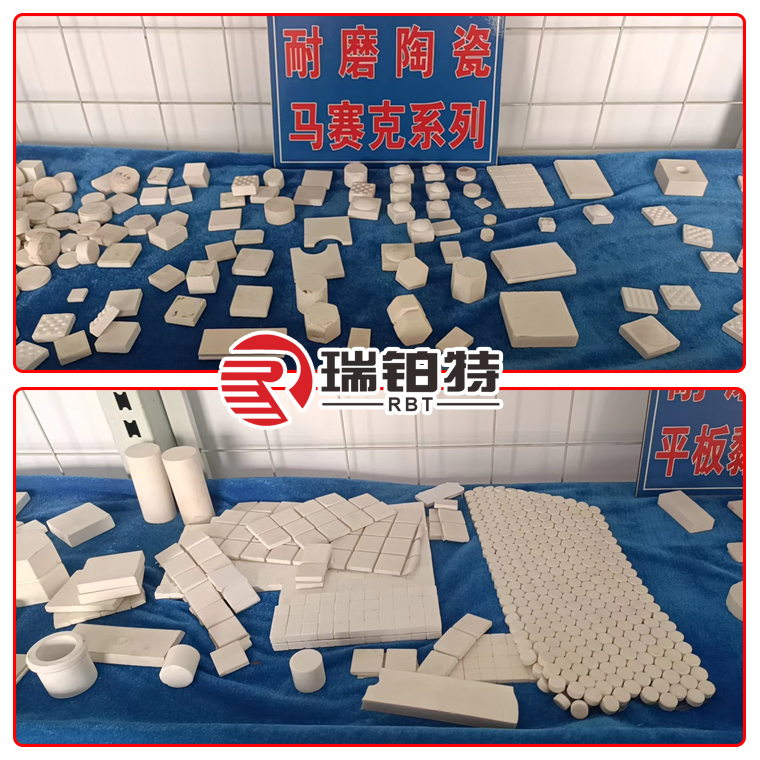

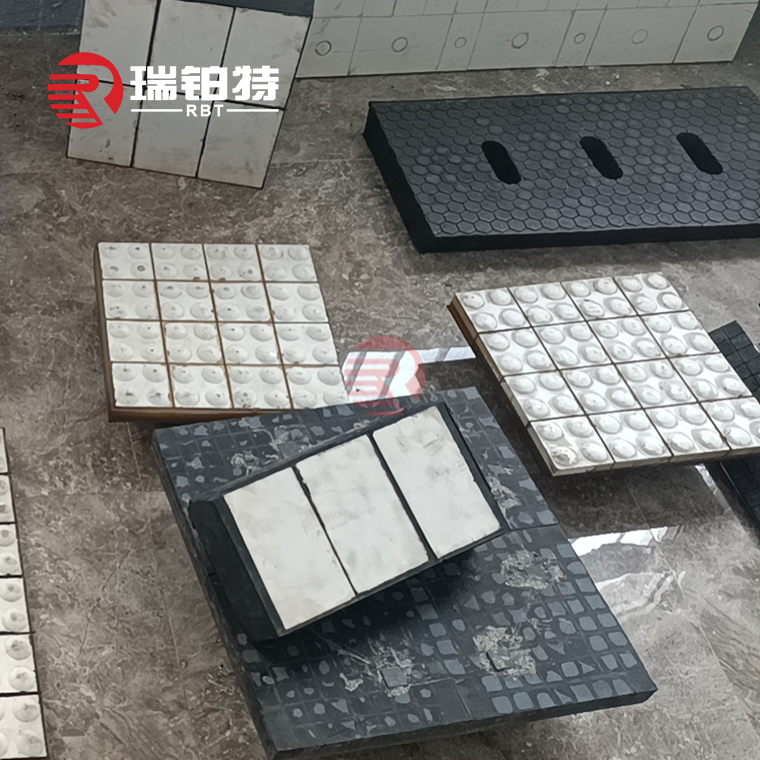

2. 92%, 95% de cerâmica resistente ao desgaste de alumina (produtos convencionais, de formato especial e personalizados)

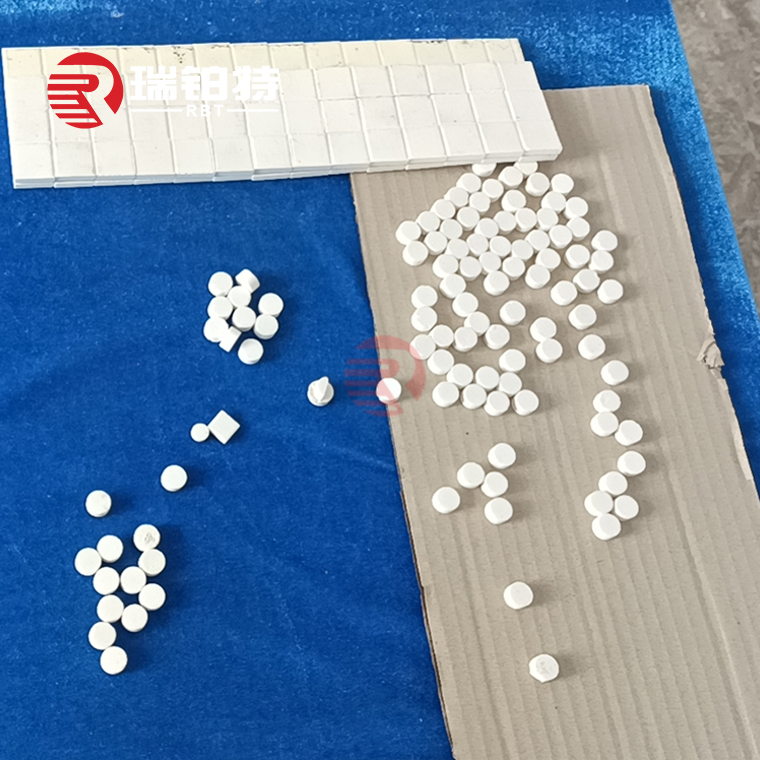

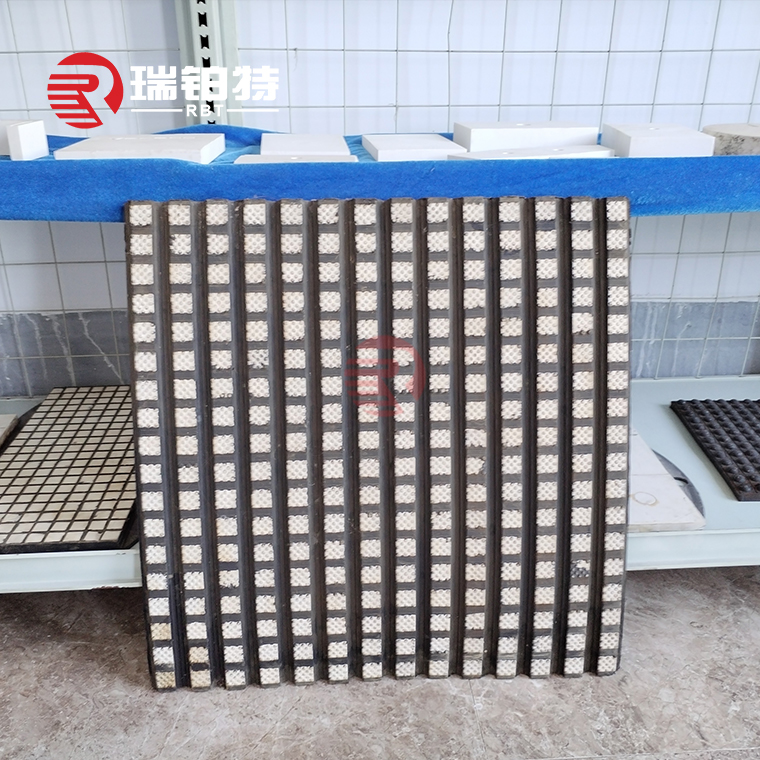

(1) Mosaico cerâmico resistente ao desgaste azulejosÉ um material cerâmico de alto desempenho, composto principalmente por materiais cerâmicos de alta resistência, como alumina e nitreto de silício. A superfície é tratada com processos especiais e apresenta altíssima dureza e resistência ao desgaste. Seu processo de fabricação inclui tecnologias avançadas, como prensagem a seco e rejuntamento, e as especificações são diversas.

atender às necessidades de diferentes aplicações industriais.

Características:

1. Alta dureza:A dureza Rockwell do mosaico cerâmico resistente ao desgaste atinge HRA80-90, perdendo apenas para o diamante, e tem dureza e resistência ao desgaste extremamente altas.

2. Resistência ao desgaste:Sua resistência ao desgaste é equivalente a 266 vezes a do aço manganês e 171,5 vezes a do ferro fundido com alto teor de cromo, demonstrando resistência ao desgaste.

3. Peso leve:A densidade é de 3,6 g/cm³, que é apenas metade da do aço, o que pode reduzir bastante a carga do equipamento e melhorar sua eficiência operacional.

4. Construção conveniente:O mosaico cerâmico resistente ao desgaste é fácil de instalar e manter, reduzindo a dificuldade e o custo da construção.

Aplicativo:

Indústria petroquímica:usado como revestimento e peças resistentes ao desgaste em reatores, dutos, corpos de bombas e outros equipamentos, estendendo significativamente a vida útil do equipamento e melhorando a segurança.

Mineração e metalurgia:melhorando significativamente a resistência ao desgaste e a eficiência da produção em peças de desgaste deequipamentos como moinhos de bolas, moinhos de carvão e máquinas de polpação.

Indústria de energia elétrica:usado em peças resistentes ao desgaste de geração de energia a carvão, geração de energia a gás e outros equipamentos, como queimadores, moinhos de carvão e coletores de pó, melhorando efetivamente a vida útil e a eficiência operacional do equipamento.

Fabricação de máquinas:usado para fabricar peças de alta precisão e alta resistência ao desgaste, como rolamentos, engrenagens e trilhos-guia, melhorando significativamente o desempenho e a confiabilidade dos produtos mecânicos.

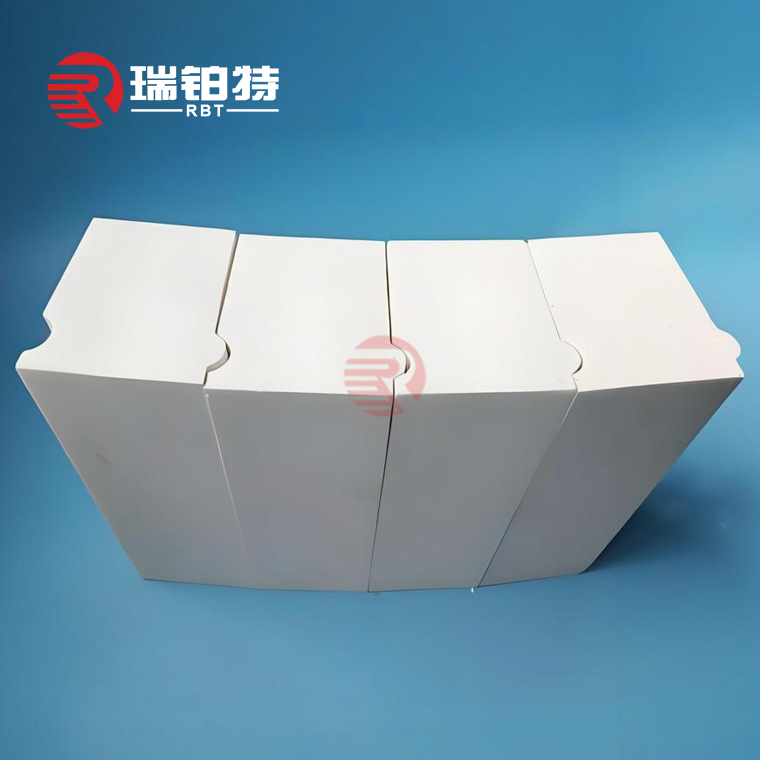

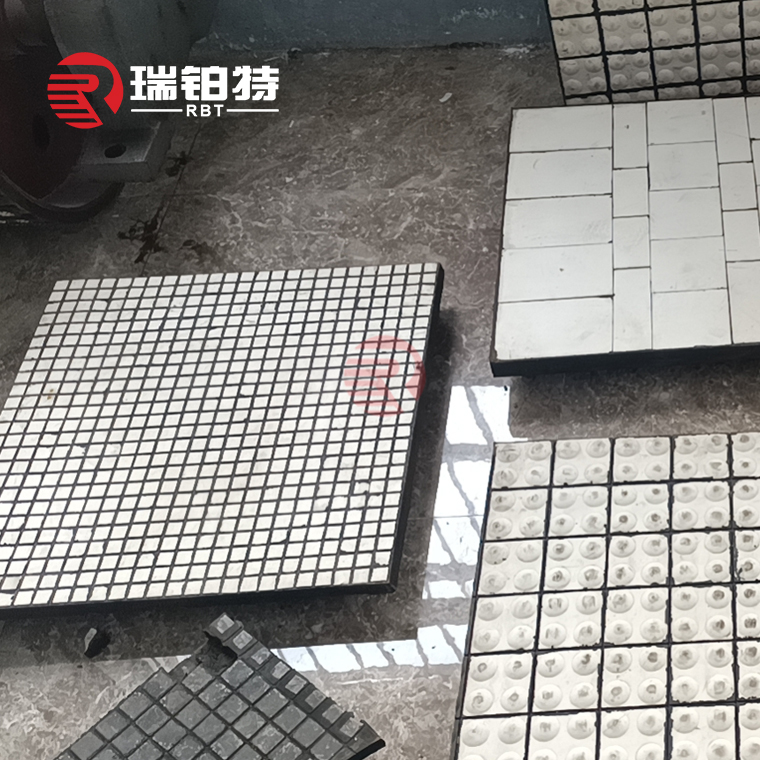

(2) Tijolos de revestimento cerâmico resistentes ao desgasteGeralmente são feitos de um compósito de materiais cerâmicos e materiais de matriz. Os materiais cerâmicos geralmente utilizam cerâmicas de alta alumina ou cerâmicas de zircônia, que apresentam excelente resistência ao desgaste e à compressão. O material da matriz geralmente é aço ou outros materiais metálicos, que fornecem o suporte e a tenacidade necessários. Ao combinar a camada cerâmica com a matriz metálica, forma-se um material compósito resistente ao desgaste e suficientemente tenaz.

Aplicativo:

Máquinas de mineração:Proteja os equipamentos de britagem e peneiramento contra impactos de minério.

Indústria metalúrgica:Utilizado em fornos de alta temperatura e equipamentos de fundição devido à sua excelente resistência a altas temperaturas e resistência à corrosão.

Indústria de energia:Usado para proteger sistemas de transporte de pó de carvão e fornos de caldeiras.

Produção de cimento:Reduza o contato direto entre correias transportadoras e materiais e aumente a vida útil do equipamento.

Indústria química:Usado em equipamentos como moinhos de bolas para aumentar a produção e a finura da moagem, reduzir o consumo de energia e os custos de manutenção.

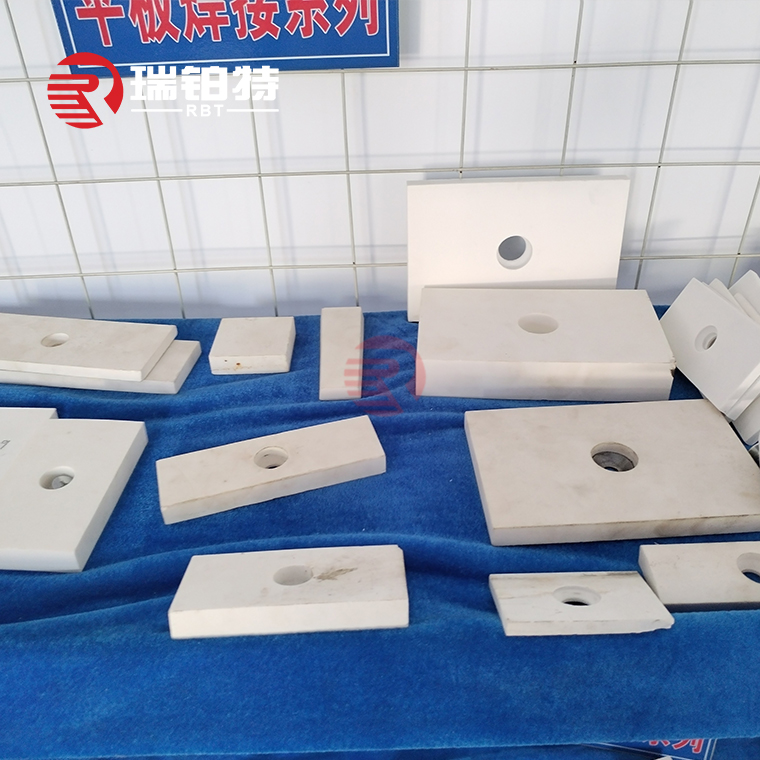

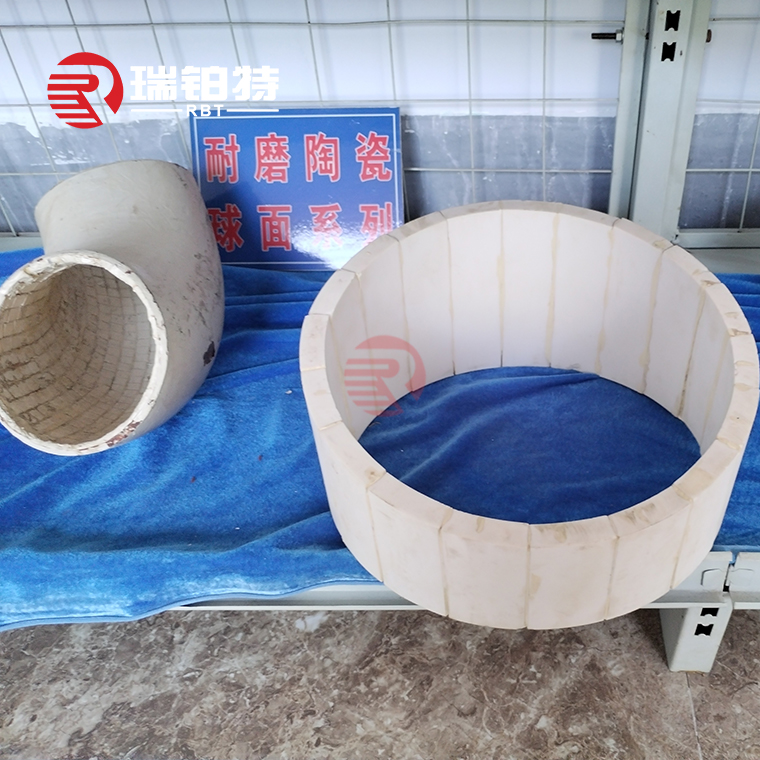

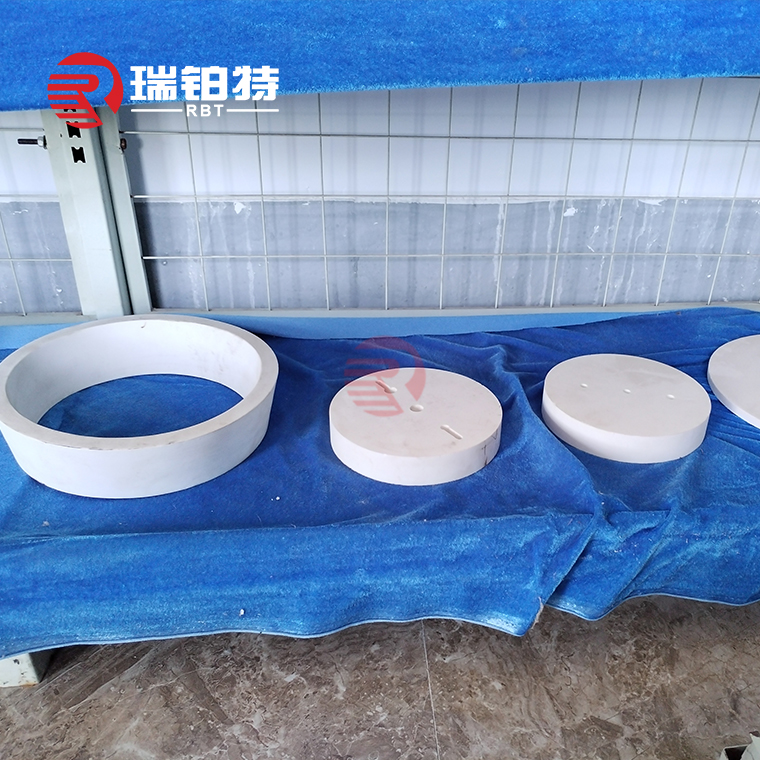

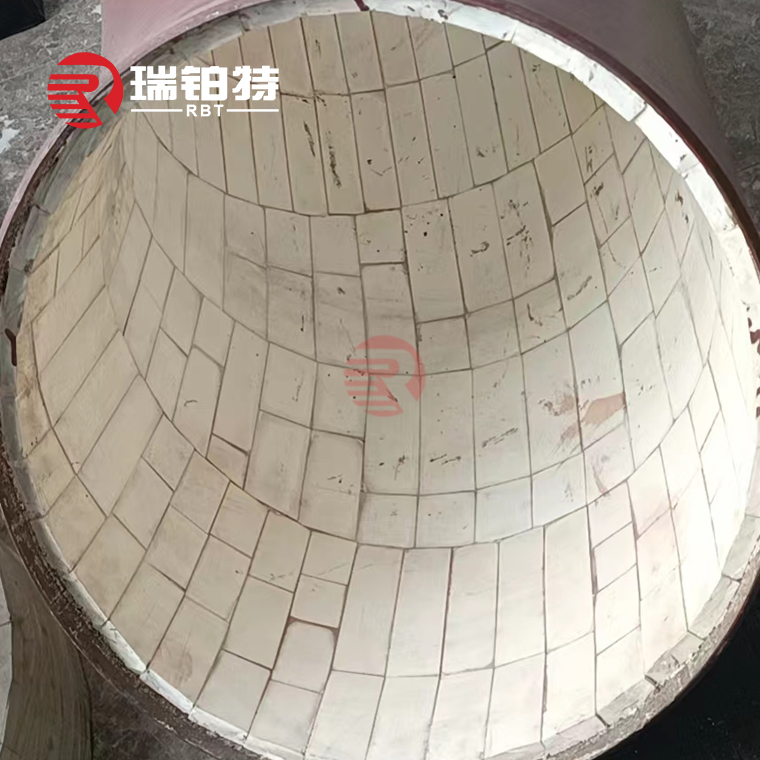

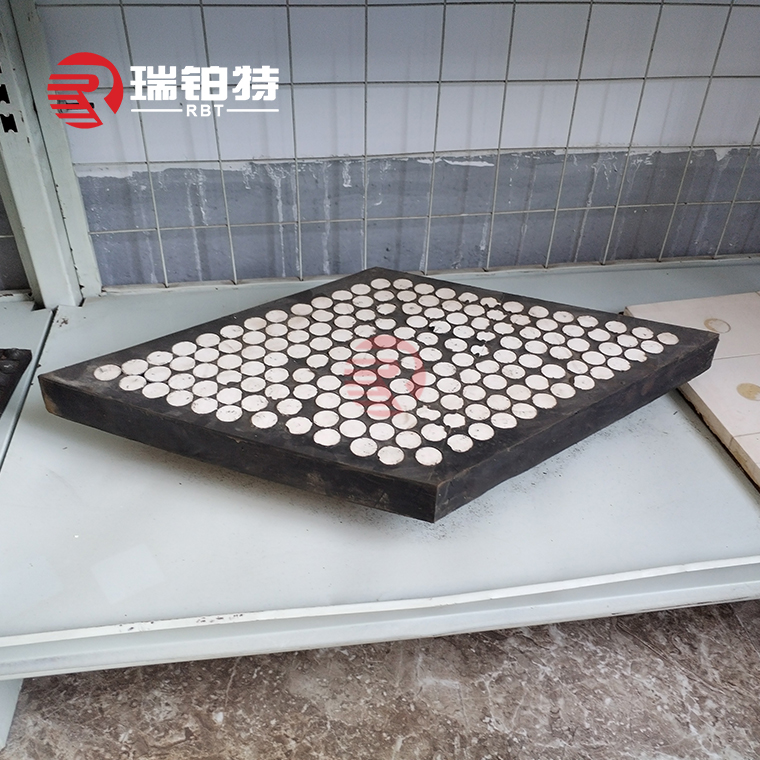

(3) Revestimento cerâmico resistente ao desgaste pratosÉ um material com alumina (AL2O3) como corpo principal, suplementado com outros ingredientes, sinterizado a uma alta temperatura de 1700 °C. Possui excelente resistência ao desgaste, resistência à corrosão e alta estabilidade térmica, sendo amplamente utilizado em transporte de carvão, sistemas de transporte de materiais, sistemas de produção de pó, descarga de cinzas, sistemas de remoção de poeira e outros equipamentos mecânicos com alto desgaste em usinas termelétricas, siderúrgicas, metalúrgicas, de máquinas, de carvão, mineração, química, cimento, terminais portuários e outras indústrias.

Aplicações:

Indústria de mineração:Durante a mineração, os equipamentos são frequentemente afetados por abrasivos e impactos. O uso de revestimento cerâmico resistente ao desgaste pode efetivamente estender a vida útil do equipamento e reduzir os custos de manutenção.

Indústria metalúrgica:Em equipamentos metalúrgicos, o revestimento cerâmico resistente ao desgaste pode resistir à erosão do metal fundido e do minério para garantir a operação estável do equipamento.

Indústria química:Na produção química, os equipamentos são frequentemente expostos a meios corrosivos. O uso de revestimento cerâmico resistente ao desgaste pode aumentar a durabilidade dos equipamentos e reduzir falhas causadas pela corrosão.

Indústria de energia:Em equipamentos elétricos, revestimentos cerâmicos resistentes ao desgaste podem reduzir efetivamente o desgaste de poeira e outras partículas sólidas no equipamento, garantindo a operação estável do equipamento a longo prazo.

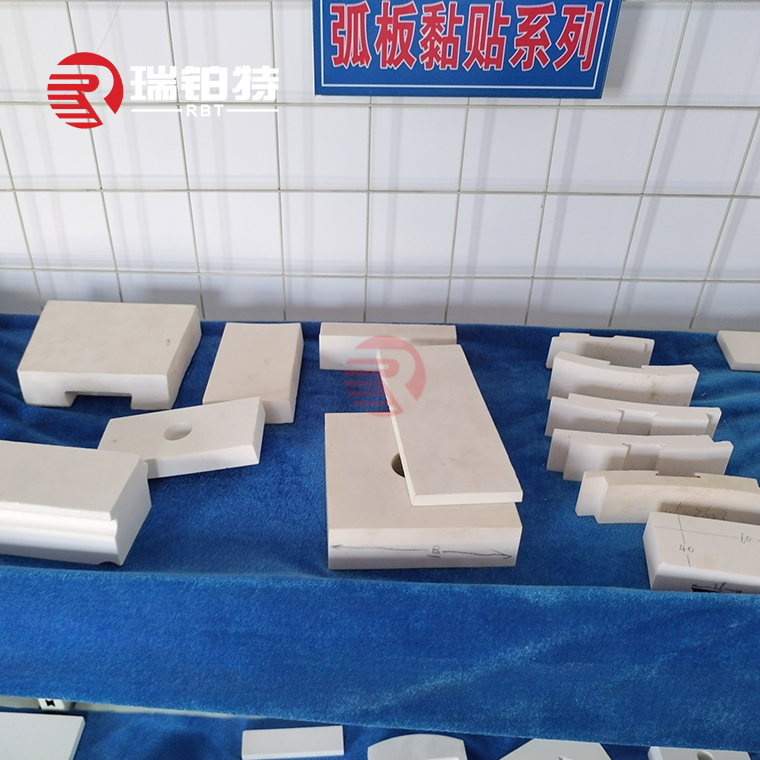

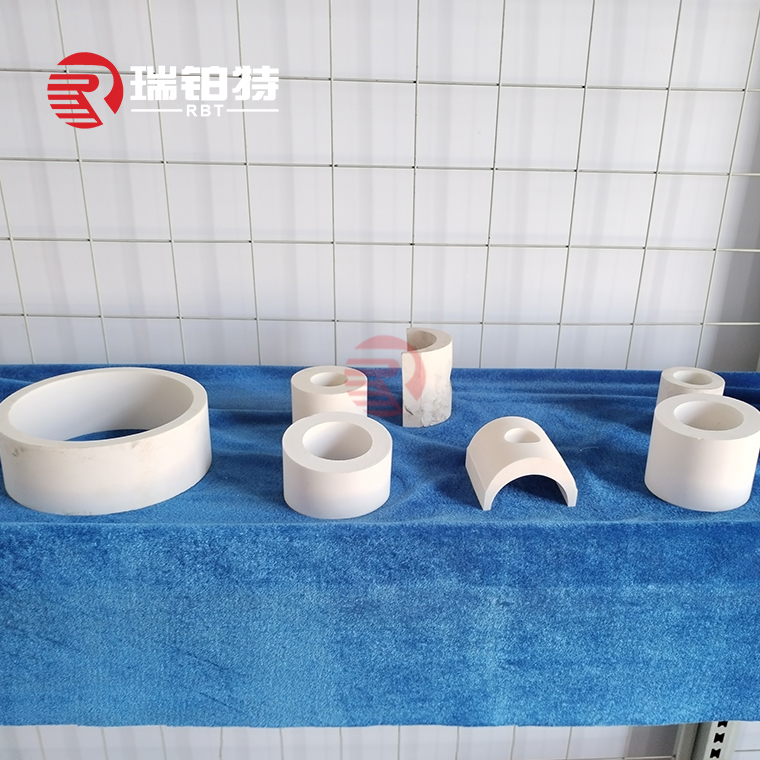

(4) Peças de cerâmica especiais resistentes ao desgaste

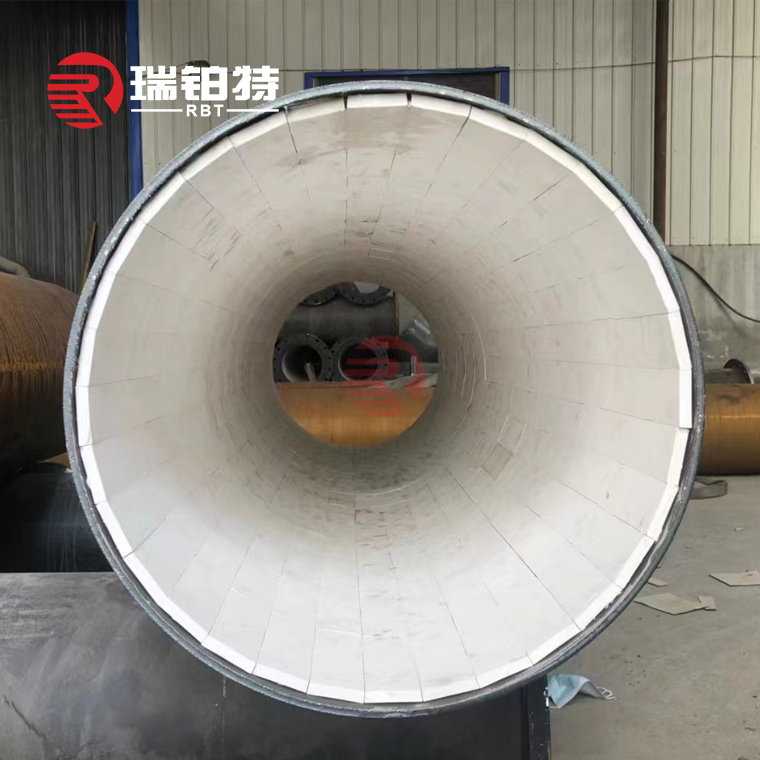

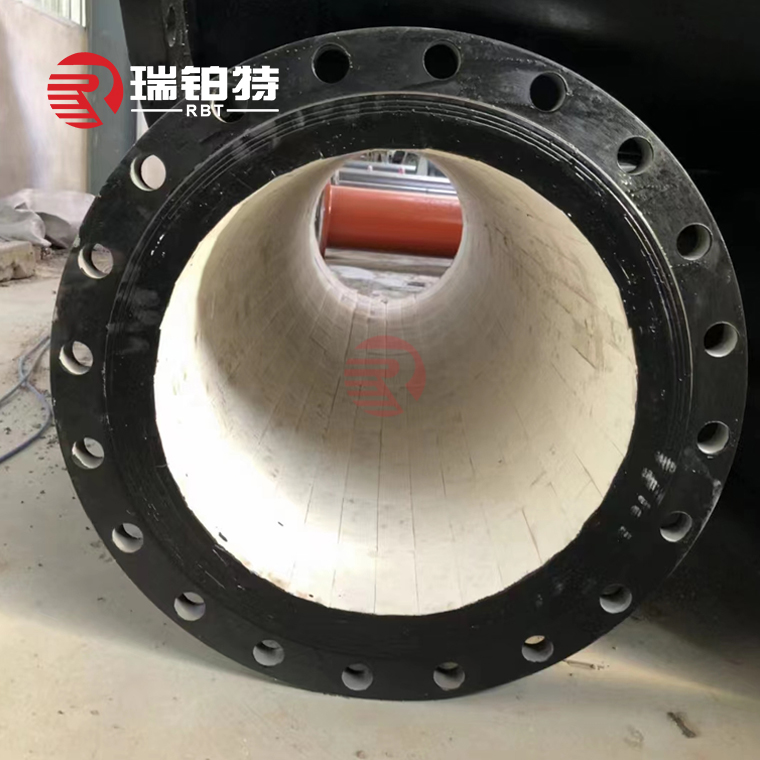

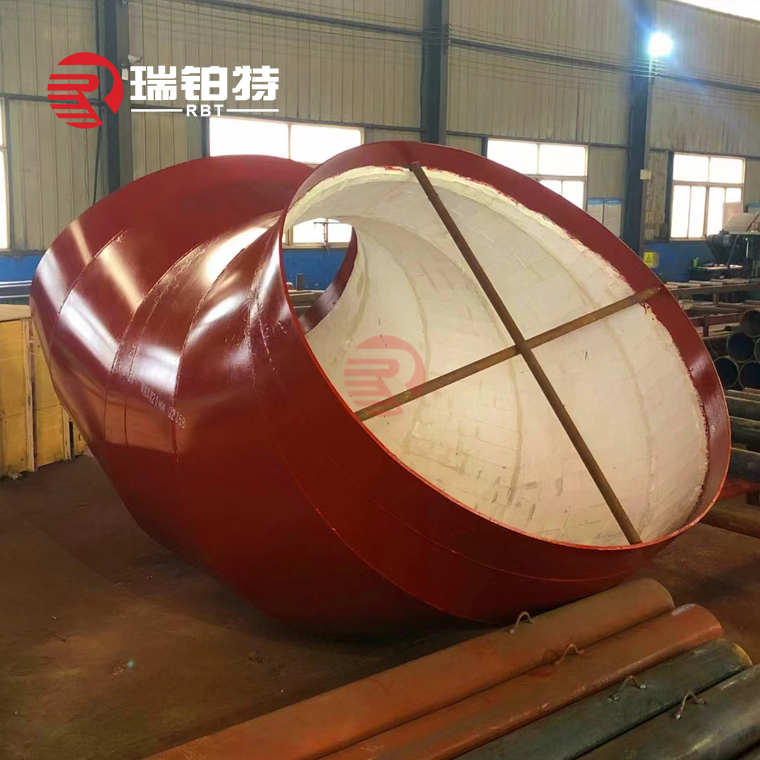

3. Tubo composto cerâmico resistente ao desgaste, nome completo tubo de aço composto revestido de cerâmica, é um tubo fabricado usando um processo de produção de alta tecnologia - método de síntese de embreagem autopropagante de alta temperatura.

Características:

Alta resistência ao desgaste:A dureza Mohs do revestimento cerâmico de coríndon pode chegar a 9,0, o que tem resistência ao desgaste extremamente alta e é adequado para transportar meios abrasivos.

Resistência à corrosão:Os materiais cerâmicos apresentam boa resistência a meios corrosivos, como ácidos, álcalis e sais.

Estabilidade em altas temperaturas:A camada cerâmica possui alta estabilidade térmica e resistência à oxidação, sendo adequada para ambientes de alta temperatura.

Leve e de alta resistência:Entre os tubos com as mesmas especificações e comprimento unitário, o tubo composto de cerâmica resistente ao desgaste é mais leve, mas tem forte resistência ao desgaste e à erosão por fluidos.

Aplicativo:

Tubos compostos cerâmicos resistentes ao desgaste são amplamente utilizados em indústrias de energia, metalurgia, mineração, carvão, química e outras para transportar materiais granulares abrasivos e meios corrosivos, como areia, pedra, pó de carvão, cinzas, líquido de alumínio, etc. Sua excelente resistência ao desgaste, resistência à corrosão e resistência ao calor o tornam uma tubulação ideal resistente ao desgaste.

Processo de fabricação

Tubo cerâmico composto de fundição centrífuga:É fabricado utilizando "tecnologia de síntese autopropagante de alta temperatura e centrifugação de alta velocidade". O processo é simples e o custo é baixo. É adequado para transporte de pó de longa distância.

Tubo cerâmico resistente ao desgaste:A placa de cerâmica de alumina é colada na parede interna do tubo com um adesivo forte e resistente a altas temperaturas. O processo de fabricação é relativamente simples e o custo é baixo.

Tubo composto autopropagante:Ao misturar pó cerâmico e pó metálico, ele é sinterizado na parede interna do tubo usando métodos de síntese de alta temperatura e centrífuga. Tubo cerâmico integralmente calcinado: O pó cerâmico é sinterizado em um tubo cerâmico de acordo com o molde e então combinado com o tubo de aço.

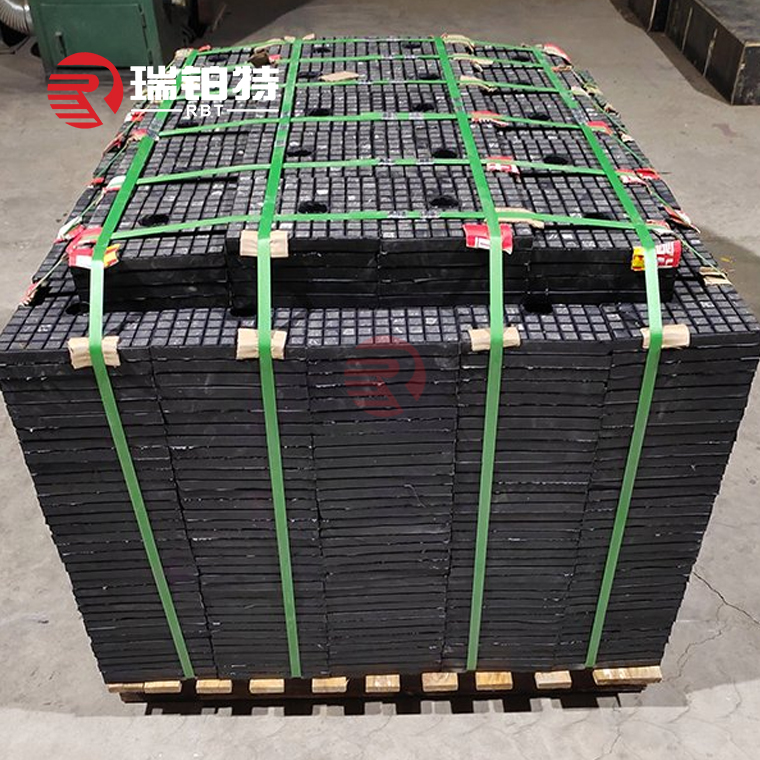

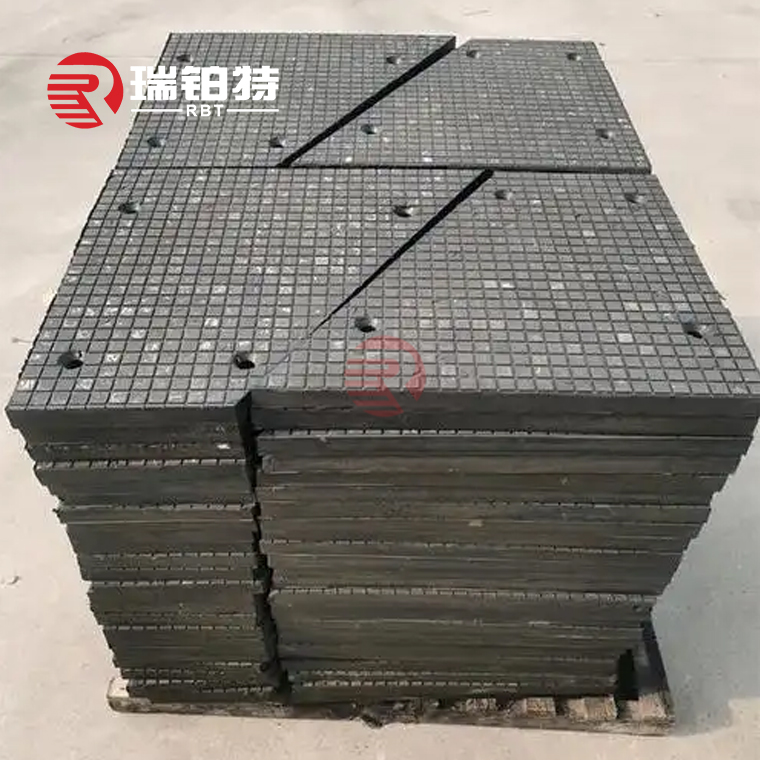

4. Cerâmica dois em um e três em umplacas compostassão um material composto que combina materiais cerâmicos e de borracha, com excelente resistência ao desgaste, resistência à corrosão e resistência ao impacto.

Processo de fabricação

Composto de borracha cerâmica dois em umpratos:Por meio da tecnologia de vulcanização de borracha, cerâmicas de alumina de alta dureza são vulcanizadas e incorporadas em borracha especial para formar um compósito de borracha cerâmica. Este compósito possui bom desempenho de amortecimento e pode amortecer eficazmente o impacto de minérios e outros materiais que caem de grandes altitudes.

Composto cerâmico três em um resistente ao desgastepratos:Com base na técnica dois em um, é adicionada uma camada de chapa de aço. Através da tecnologia de vulcanização da borracha, o compósito de borracha cerâmica é vulcanizado juntamente com uma chapa de aço com parafusos escareados para formar um revestimento composto com uma estrutura três em um. Essa estrutura garante uma ligação estreita entre a cerâmica, a borracha e as chapas de aço, proporcionando efeitos de fixação adicionais.

Características de desempenho

Resistência ao desgaste:A camada cerâmica tem dureza extremamente alta, o que pode resistir eficazmente ao desgaste e prolongar a vida útil do equipamento.

Resistência ao impacto:A camada de borracha tem boa elasticidade e resistência ao impacto, pode absorver o impacto e a vibração gerados durante a operação do equipamento e proteger a camada cerâmica contra danos.

Resistência à corrosão:Tanto a cerâmica quanto a borracha têm boa resistência à corrosão e podem operar de forma estável por um longo tempo em ambientes agressivos.

Leve:A placa de revestimento na estrutura três em um é mais de 60% mais leve do que a placa de aço resistente ao desgaste e é muito conveniente de instalar e substituir.

Aplicativo:

Mineração:Usado para peças resistentes ao desgaste de equipamentos como moinhos de bolas, moinhos de carvão, elevadores de caçamba,transportadores raspadores, etc. para melhorar a eficiência operacional e a estabilidade do equipamento.

Metalurgia:Em vários equipamentos na indústria metalúrgica, placas compostas de cerâmica resistentes ao desgaste podem resistir efetivamente ao desgaste de materiais de alta temperatura, alta pressão e corrosivos.

Eletricidade:No sistema de transporte de carvão, equipamentos de remoção de poeira e outras partes da indústria de energia, reduzem o desgaste do equipamento e reduzem os custos de manutenção.

Indústria química:Nos reatores, tanques de armazenamento e outros equipamentos da indústria química, resistem à erosão de vários meios químicos e prolongam a vida útil do equipamento.

Índice de produtos

| Item | Al2O3 >92% | >95% | >99% | >99,5% | >99,7% |

| Cor | Branco | Branco | Branco | Cor creme | Cor creme |

| Densidade teórica (g/cm3) | 3,45 | 3,50 | 3,75 | 3,90 | 3,92 |

| Resistência à flexão (Mpa) | 340 | 300 | 330 | 390 | 390 |

| Resistência à compressão (Mpa) | 3600 | 3400 | 2800 | 3900 | 3900 |

| Módulo de elasticidade (Gpa) | 350 | 350 | 370 | 390 | 390 |

| Resistência ao Impacto (Mpam1/2) | 4.2 | 4 | 4.4 | 5.2 | 5.5 |

| Coeficiente de Weibull(m) | 11 | 10 | 10 | 12 | 12 |

| Dureza Vickers (HV 0,5) | 1700 | 1800 | 1800 | 2000 | 2000 |

| Coeficiente de Expansão Térmica | 5,0-8,3 | 5,0-8,3 | 5.1-8.3 | 5,5-8,4 | 5,5-8,5 |

| Condutividade térmica (W/mk) | 18 | 24 | 25 | 28 | 30 |

| Estabilidade ao Choque Térmico | 220 | 250 | 250 | 280 | 280 |

| Temperatura máxima de operação℃ | 1500 | 1600 | 1600 | 1700 | 1700 |

| Resistência de volume de 20℃ | >10^14 | >10^14 | >10^14 | >10^15 | >10^15 |

| Rigidez dielétrica (kv/mm) | 20 | 20 | 20 | 30 | 30 |

| Constante Dielétrica | 10 | 10 | 10 | 10 | 10 |

Exposição de fábrica

perfil de companhia

Shandong Robert New Material Co., Ltd.está localizada na cidade de Zibo, província de Shandong, China, e é uma base de produção de materiais refratários. Somos uma empresa moderna que integra pesquisa e desenvolvimento, produção, vendas, projeto e construção de fornos, tecnologia e exportação de materiais refratários. Possuímos equipamentos completos, tecnologia avançada, forte capacidade técnica, excelente qualidade de produtos e boa reputação. Nossa fábrica ocupa mais de 80 hectares e produz anualmente aproximadamente 30.000 toneladas de materiais refratários moldados e 12.000 toneladas de materiais refratários não moldados.

Nossos principais produtos de materiais refratários incluem:materiais refratários alcalinos; materiais refratários de alumínio e silício; materiais refratários não moldados; materiais refratários térmicos de isolamento; materiais refratários especiais; materiais refratários funcionais para sistemas de fundição contínua.

Perguntas frequentes

Precisa de ajuda? Visite nossos fóruns de suporte para tirar suas dúvidas!

Somos um fabricante de verdade, nossa fábrica é especializada na produção de materiais refratários há mais de 30 anos. Prometemos oferecer o melhor preço e o melhor serviço de pré-venda e pós-venda.

Para cada processo de produção, a RBT possui um sistema completo de controle de qualidade para composição química e propriedades físicas. Testamos os produtos e enviamos o certificado de qualidade junto com eles. Caso tenha alguma necessidade especial, faremos o possível para atendê-la.

Nosso prazo de entrega varia de acordo com a quantidade. Mas prometemos enviar o mais rápido possível com qualidade garantida.

Claro, fornecemos amostras grátis.

Sim, claro, você é bem-vindo para visitar a empresa RBT e nossos produtos.

Não há limites, podemos fornecer a melhor sugestão e solução de acordo com sua situação.

Fabricamos materiais refratários há mais de 30 anos, temos forte suporte técnico e vasta experiência, podemos ajudar os clientes a projetar diferentes fornos e fornecer um serviço completo.