Tubo de proteção RBSiC

Informações do produto

Tubos de proteção de carboneto de silícioSão componentes tubulares especiais feitos de material cerâmico de carbeto de silício (SiC), usados principalmente para proteger elementos sensíveis (como termopares) ou como componentes centrais em equipamentos de transporte de fluidos de alta temperatura e troca de calor.

Nossos produtos são fabricados principalmente por meio de três processos:Sinterização reativa (RBSiC), Recristalização (RSiC), Carboneto de silício ligado com nitreto de silício (NSiC)

1. Tubos de proteção RBSiC

Utilizando partículas de SiC e grafite como matérias-primas, o material passa por um processo de infiltração de silício. O silício líquido permeia e preenche os poros, reagindo com a grafite para formar uma nova fase de SiC, criando, em última instância, uma estrutura composta de "estrutura de SiC + silício livre".

Principais características:

Alta densidade e baixa porosidade:O silicone livre preenche os poros, reduzindo a porosidade para menos de 1%, resultando em excelente estanqueidade e resistência a altas pressões, sendo adequado para aplicações de alta pressão e alta temperatura.

condições de vedação (como fornos de sinterização sob pressão).

Boas propriedades mecânicas:Resistência à flexão à temperatura ambiente de 250 a 400 MPa, alta tenacidade à fratura e resistência ao impacto superior à do carbeto de silício recristalizado.

Resistência moderada a altas temperaturas:A temperatura operacional a longo prazo é de 1200°C. Acima de 1350°C, o silício livre amolece, levando a uma diminuição da resistência e limitando o desempenho em altas temperaturas.

Boa processabilidade:A presença de silício livre reduz a fragilidade do material, facilitando sua usinagem em formatos complexos, o que resulta em custos de produção relativamente baixos.

Limitações:

O desempenho em altas temperaturas é limitado pelo silício livre, tornando-o inadequado para operação a longo prazo acima de 1350°C; o silício livre reage facilmente com álcalis fortes, alumínio fundido, etc., resultando em uma faixa estreita de resistência à corrosão.

2. Tubos de proteção RSiC

Utilizando micropó de SiC de alta pureza como matéria-prima, o material é sinterizado a altas temperaturas (2000–2200℃). Uma estrutura densa é formada através da recristalização e fusão dos contornos de grão das próprias partículas de SiC, sem a necessidade de fases de ligação adicionais.

Características principais:

Resistência excepcional a altas temperaturas:Com temperatura de operação contínua de até 1600°C e resistência a curto prazo de até 1800°C, é o melhor em termos de resistência a altas temperaturas entre os três tipos, sendo adequado para fornos de temperatura ultra-alta (como fornos de sinterização de cerâmica e altos-fornos metalúrgicos).

Excelente resistência à oxidação:Em altas temperaturas, forma-se uma película protetora densa de SiO₂ na superfície, impedindo a oxidação adicional do SiC interno e exibindo estabilidade extremamente alta em atmosferas oxidantes.

Coeficiente de expansão térmica extremamente baixo:O coeficiente de expansão térmica é de apenas 4,5 × 10⁻⁶ /℃, proporcionando boa resistência ao choque térmico, embora ligeiramente inferior ao do carbeto de silício ligado com nitreto de silício.

Alta dureza e alta resistência ao desgaste:Com uma dureza de Mohs próxima de 9, apresenta excelente resistência à erosão e abrasão do material, tornando-o adequado para condições de fluxo de ar e líquido em altas temperaturas contendo partículas sólidas.

Alta estabilidade química:Resistente a ácidos e álcalis fortes, e não reage com a maioria dos metais fundidos.

Limitações:

Temperatura de sinterização extremamente alta, resultando em porosidade ligeiramente maior (aproximadamente 5%–8%) e resistência à alta pressão ligeiramente menor; fragilidade relativamente alta à temperatura ambiente e resistência ao impacto inferior à do carbeto de silício ligado com nitreto de silício.

3. Tubo de proteção NSiC

Trata-se de um material compósito formado pela ligação estreita de partículas de SiC em uma matriz de carbeto de silício, através da geração de Si₃N₄ como fase ligante por meio de uma reação de nitretação.

Principais características:

1. Resistência a choque térmico ultra-alta:O baixo coeficiente de expansão térmica e a alta resistência da fase ligada de Si₃N₄ permitem que o tubo de proteção suporte aquecimento e resfriamento rápidos acima de 1000℃ sem rachar devido a mudanças bruscas de temperatura, tornando-o adequado para condições de operação com frequentes flutuações de temperatura.

2. Excelente resistência à corrosão:Extremamente estável contra ácidos fortes, álcalis fortes, metais fundidos (como alumínio e cobre) e sais fundidos, tornando-o particularmente adequado para ambientes corrosivos nas indústrias química e metalúrgica.

3. Alta resistência mecânica:A resistência à flexão à temperatura ambiente atinge 300–500 MPa, com melhor retenção de resistência em altas temperaturas do que os produtos de SiC puro, além de forte resistência ao impacto.

4. Temperatura de operação:Temperatura operacional de longo prazo de 1350℃, capacidade de resistência de curto prazo de até 1500℃.

5. Bom isolamento:Mantém um bom isolamento elétrico mesmo em altas temperaturas, evitando interferências no sinal do termopar.

Limitações:

A resistência à oxidação é ligeiramente inferior à do carbeto de silício recristalizado; o uso prolongado em atmosferas fortemente oxidantes pode levar ao descascamento da camada de óxido superficial.

Tabela de comparação das principais funcionalidades

| Característica | Si₃N₄-SiC | R-SiC | RB-SiC |

| Temperatura de operação a longo prazo | 1350℃ | 1600℃ | 1200℃ |

| Resistência ao choque térmico | Ótimo | Bom | Médio |

| Propriedades antioxidantes | Bom | Ótimo | Médio |

| Resistência à corrosão | Forte (resistente a ácidos e álcalis/metal fundido) | Forte (resistente à oxidação e corrosão) | Médio (Evite álcalis fortes/alumínio fundido) |

| Porosidade | 3%–5% | 5%–8% | <1% |

| Resistência ao impacto | Poderoso | Fraco | Médio |

Indústrias e cenários típicos

1. Tubo de proteção do termopar NSiC

Indústria química:Medição de temperatura em reatores ácido-base, células eletrolíticas de sais fundidos e tanques de armazenamento de meios corrosivos; resiste à corrosão a longo prazo causada por ácidos fortes, álcalis e sais fundidos; adequado para condições de reação intermitentes com frequentes flutuações de temperatura.

Indústria Metalúrgica:Medição de temperatura de metal fundido em moldes de fundição de alumínio, fornos de fundição de cobre e fornos de fundição de metais não ferrosos; resistente à erosão do metal fundido, e seu isolamento de alta temperatura evita interferências no sinal do termopar.

Indústria de Materiais de Construção:Medição de temperatura em fornos de cal intermitentes e fornos de calcinação de gesso; capaz de lidar com o rápido aquecimento e resfriamento causados pela partida e parada do forno; resistente à corrosão dos gases de combustão alcalinos dentro do forno.

2. Tubos de proteção de termopares RSiC

Indústria de Materiais de Construção:Medição de temperatura em zonas de queima de fornos rotativos de cimento, fornos de rolos cerâmicos e fornos túnel para materiais refratários; suporta temperaturas ultra-altas de 1600°C e forte erosão por pós de alta temperatura, adequado para condições de produção contínua em alta temperatura.

Indústria Metalúrgica:Medição de temperatura em tubos de ar quente de alto-forno, panelas de aço fundido e dispositivos de pré-tratamento de ferro fundido; pode ser usado a longo prazo em atmosferas fortemente oxidantes, resistindo à corrosão causada por gases de combustão em alta temperatura e escória de ferro.

Indústria do Vidro:Medição de temperatura em regeneradores de fornos de fusão de vidro e moldes para formação de vidro; resistente à corrosão e erosão em altas temperaturas causadas pelo vidro fundido, atendendo aos requisitos contínuos de alta temperatura da produção de vidro.

3. Tubos de proteção de termopares RBSiC

Indústria de Fabricação de Máquinas:Medição de temperatura em fornos de tratamento térmico, fornos de têmpera a gás e fornos de cementação; adequado para condições estáveis de temperatura média e baixa, e capaz de suportar erosão moderada por partículas dentro do forno.

Indústria de energia:Medição de temperatura para caldeiras de pressão atmosférica, estufas de ar quente e dispositivos de recuperação de calor residual; adequado para atmosferas neutras ou fracamente oxidantes, atendendo aos requisitos de medição de temperatura em ambiente selado, de baixa a média-alta pressão.

Equipamento experimental:Medição de temperatura para pequenos fornos de sinterização de alta pressão e fornos tubulares de laboratório; sua baixa porosidade e estanqueidade o tornam adequado para ambientes experimentais selados de alta pressão e pequeno espaço.

Metalúrgico

Produtos químicos

Poder

Aeroespacial

Eletrônico

Fornos de rolos

perfil de companhia

Shandong Robert New Material Co., Ltd.Localizada na cidade de Zibo, província de Shandong, China, uma importante base de produção de materiais refratários, nossa empresa moderna integra pesquisa e desenvolvimento, produção, vendas, projeto e construção de fornos, tecnologia e exportação de materiais refratários. Possuímos equipamentos completos, tecnologia avançada, forte capacidade técnica, excelente qualidade de produto e boa reputação. Nossa fábrica ocupa uma área de mais de 200 acres e nossa produção anual de materiais refratários moldados é de aproximadamente 30.000 toneladas e a de materiais refratários não moldados é de 12.000 toneladas.

Nossos principais produtos de materiais refratários incluem:Materiais refratários alcalinos; materiais refratários de alumínio-silício; materiais refratários não moldados; materiais refratários térmicos isolantes; materiais refratários especiais; materiais refratários funcionais para sistemas de fundição contínua.

Perguntas frequentes

Precisa de ajuda? Visite nossos fóruns de suporte para encontrar respostas para suas perguntas!

Somos um fabricante de verdade, nossa fábrica é especializada na produção de materiais refratários há mais de 30 anos. Prometemos oferecer o melhor preço e o melhor atendimento pré e pós-venda.

Para cada processo de produção, a RBT possui um sistema completo de controle de qualidade para composição química e propriedades físicas. Testamos os produtos e o certificado de qualidade é enviado juntamente com a mercadoria. Se você tiver requisitos especiais, faremos o possível para atendê-los.

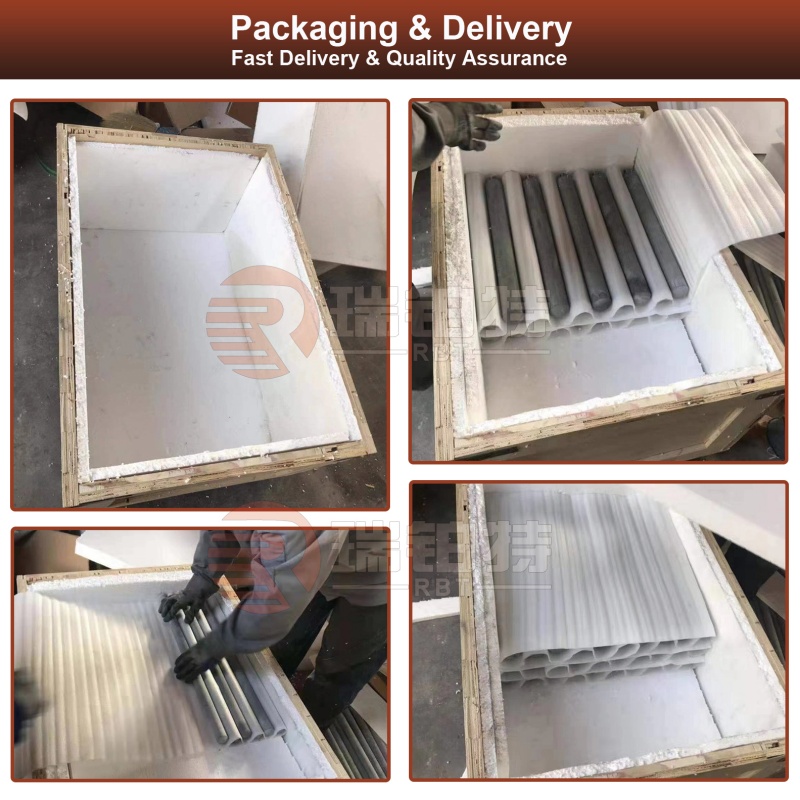

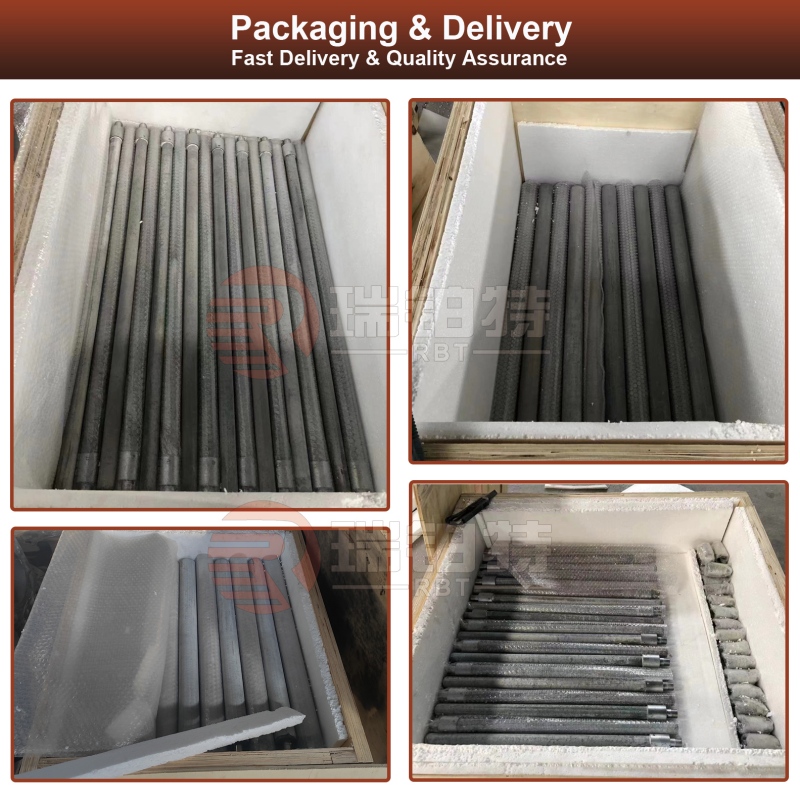

Dependendo da quantidade, o prazo de entrega varia. Mas garantimos o envio o mais rápido possível e a qualidade assegurada.

É claro que fornecemos amostras grátis.

Sim, claro, você é bem-vindo(a) a visitar a empresa RBT e conhecer nossos produtos.

Não há limites, podemos oferecer a melhor sugestão e solução de acordo com a sua situação.

Fabricamos materiais refratários há mais de 30 anos, contamos com forte suporte técnico e vasta experiência, podendo auxiliar os clientes no projeto de diferentes fornos e oferecer um serviço completo.