Existem muitos tipos de materiais refratários utilizados em fornos de coque, e cada material possui cenários de aplicação e requisitos de desempenho específicos. A seguir, apresentamos os materiais refratários mais comuns em fornos de coque e as precauções necessárias:

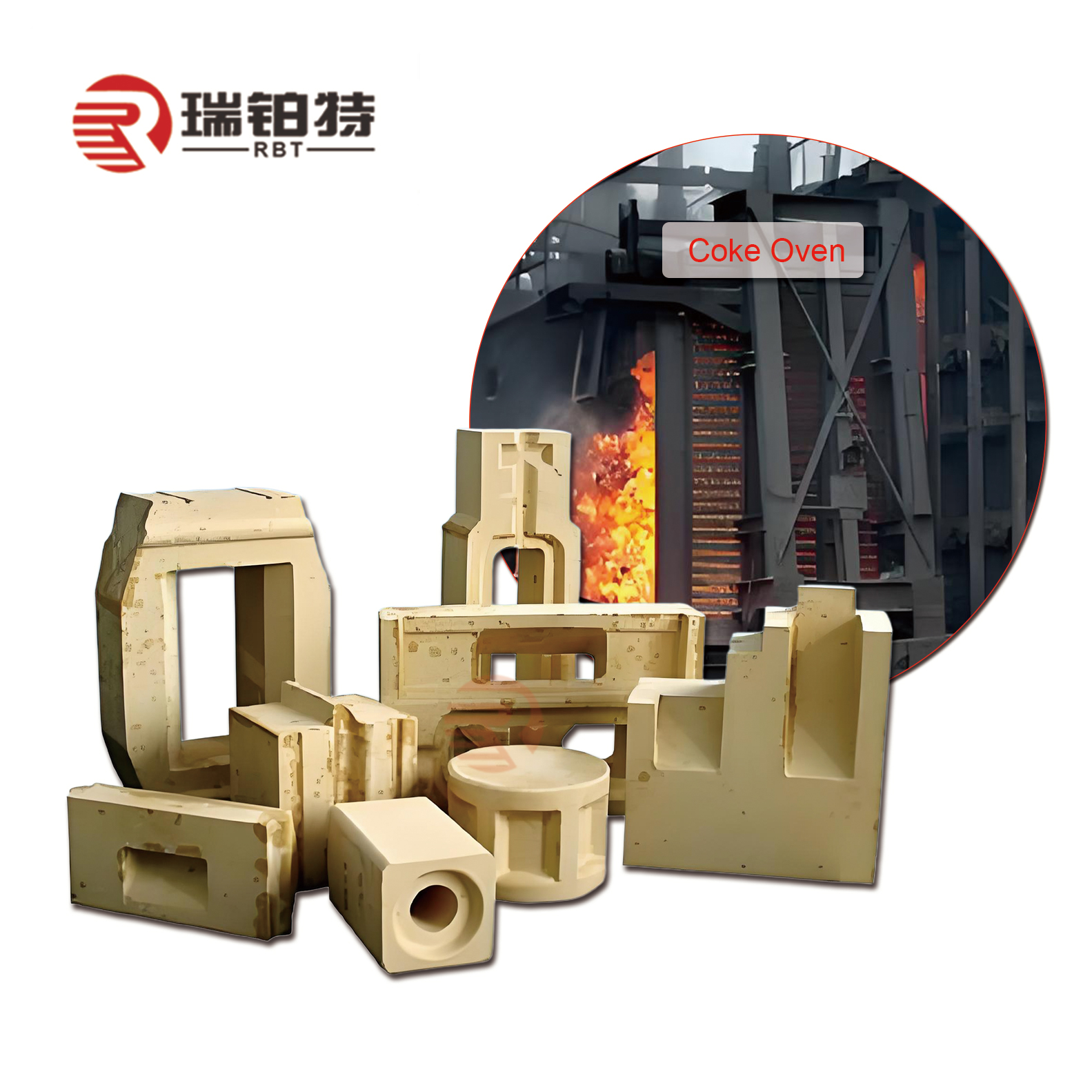

1. Materiais refratários comumente usados em fornos de coque

Tijolos de silício

Características: resistência a altas temperaturas (acima de 1650℃), resistência à corrosão ácida e boa estabilidade térmica.

Aplicação: Utilizado principalmente em áreas de alta temperatura, como a câmara de combustão, a câmara de carbonização e o topo do forno de coque.

Precauções:

Os blocos de silício são propensos à transformação cristalina abaixo de 600°C, resultando em alterações de volume, portanto, devem ser evitados em áreas de baixa temperatura.

Durante a construção, as juntas dos tijolos devem ser rigorosamente controladas para evitar a expansão das mesmas em altas temperaturas.

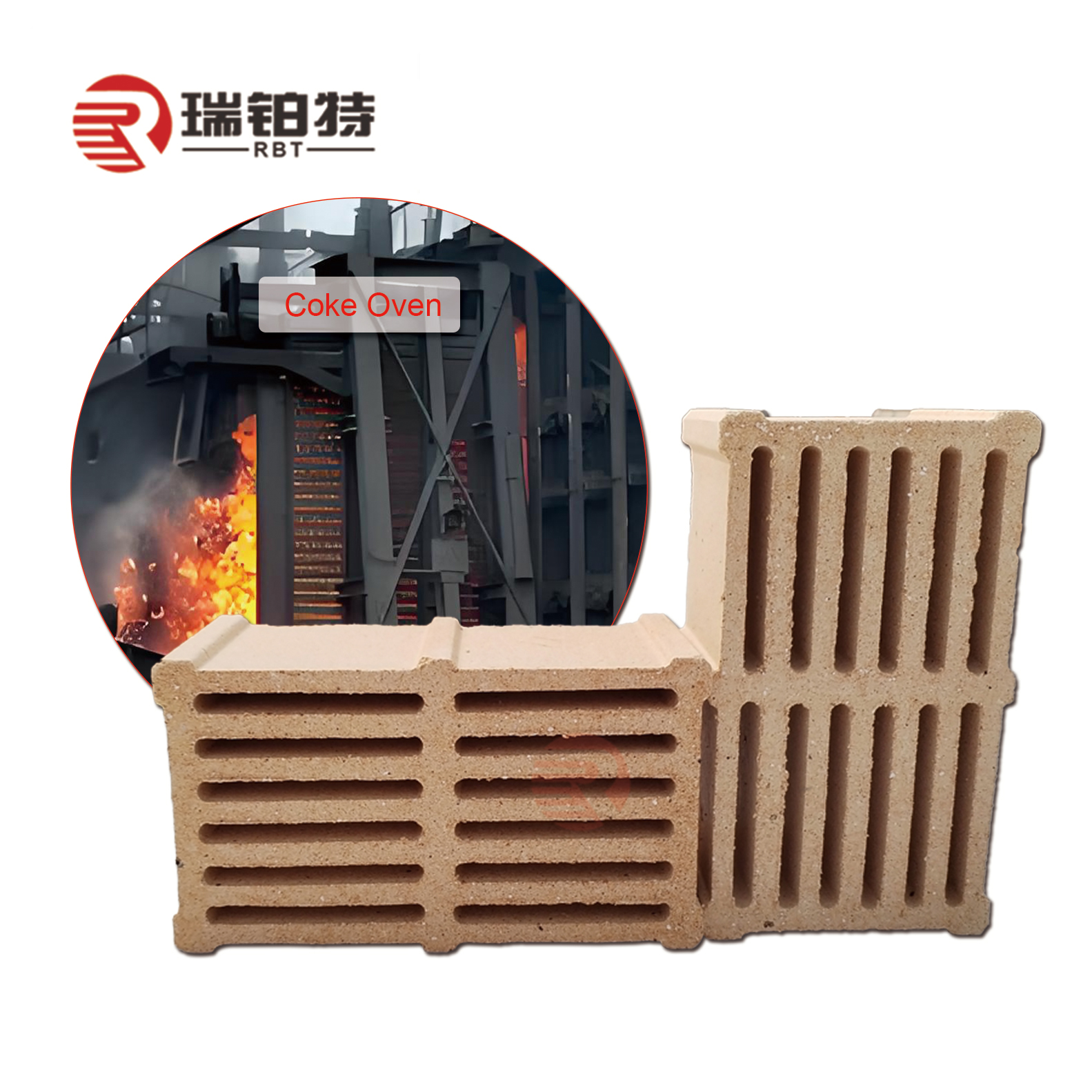

Tijolos de alto teor de alumina

Características: alta refratariedade (acima de 1750℃), boa resistência ao choque térmico e forte resistência à corrosão.

Aplicação: Utilizado na parede do forno, no fundo do forno, na câmara de armazenamento de calor e em outras partes do forno de coque.

Precauções:

Os tijolos de alto teor de alumina apresentam baixa resistência à corrosão alcalina e devem evitar o contato direto com substâncias alcalinas.

Durante a construção, deve-se prestar atenção à secagem e à queima da massa de tijolos para evitar rachaduras.

Tijolo de barro refratário

Características: boa resistência ao calor, baixo custo, boa resistência ao choque térmico.

Aplicação: utilizado em áreas de baixa temperatura, como a chaminé do forno de coque e a parte inferior da câmara de armazenamento de calor.

Notas:

A refratariedade dos tijolos de barro é baixa e eles não são adequados para áreas de alta temperatura.

Preste atenção à impermeabilização para evitar a perda de resistência após a absorção de água.

Tijolo de magnésio

Características: alta refratariedade e forte resistência à erosão alcalina.

Aplicação: utilizado no fundo e na fornalha do forno de coque e em outras partes que entram em contato com substâncias alcalinas.

Notas:

Os tijolos de magnésio absorvem água com facilidade e precisam ser armazenados adequadamente para evitar a umidade.

O coeficiente de expansão térmica dos tijolos de magnésio é elevado, e deve-se atentar para os problemas de choque térmico.

tijolos de carboneto de silício

Características: alta condutividade térmica, resistência ao desgaste e excelente resistência ao choque térmico.

Aplicação: utilizado na porta do forno, na tampa do forno, no queimador e em outras partes do forno de coque que requerem rápida dissipação de calor.

Notas:

Os blocos de carboneto de silício são caros e precisam ser selecionados criteriosamente.

Evite o contato com gases oxidantes fortes para prevenir a oxidação.

Concretos refratários

Características: montagem fácil, boa integridade e excelente resistência ao choque térmico.

Aplicação: Utilizado para reparos em fornos de coque, peças de formato complexo e fundição integral.

Notas:

A quantidade de água adicionada durante a construção deve ser rigorosamente controlada para evitar afetar a resistência.

A temperatura deve ser elevada lentamente durante o cozimento para evitar rachaduras.

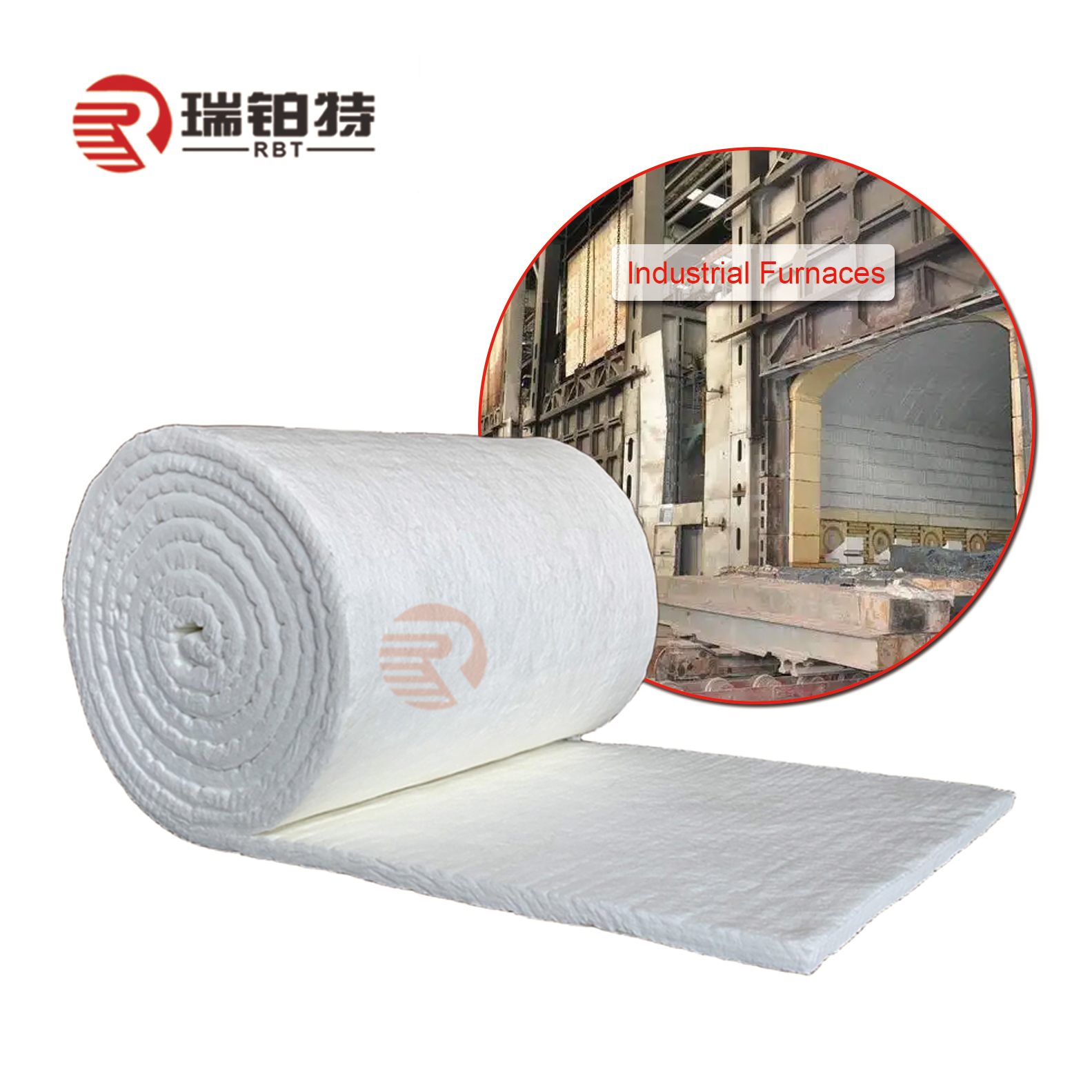

Fibra refratária

Características: leve, bom isolamento térmico e excelente resistência ao choque térmico.

Aplicação: Utilizado na camada isolante de fornos de coque para reduzir a perda de calor.

Notas:

As fibras refratárias não são resistentes a impactos mecânicos e devem ser protegidas de danos externos.

A contração pode ocorrer sob altas temperaturas por períodos prolongados e requer inspeção regular.

Tijolos de coríndon

Características: altíssima refratariedade (acima de 1800°C) e forte resistência à corrosão.

Aplicação: Utilizado em áreas de alta temperatura e alta erosão de fornos de coque, como ao redor dos queimadores.

Precauções:

Os tijolos de coríndon são caros e precisam ser escolhidos criteriosamente.

Preste atenção à compactação das juntas dos tijolos durante a construção.

2. Precauções para a utilização de materiais refratários em fornos de coque

Seleção de materiais

Selecione os materiais refratários de forma criteriosa, levando em consideração a temperatura das diferentes partes do forno de coque, o meio corrosivo (ácido ou alcalino) e a carga mecânica.

Evite usar materiais refratários de baixa temperatura em áreas de alta temperatura para prevenir falhas no material.

Qualidade da construção

Controle rigorosamente o tamanho das juntas dos tijolos e utilize argamassa refratária adequada para garantir a densidade da alvenaria.

Para concretos refratários, a construção deve ser realizada de acordo com a proporção correta para evitar que a adição excessiva de água afete a resistência.

operação de cozimento no forno

Os fornos de coque recém-construídos ou reparados precisam ser submetidos a um processo de cura. A temperatura deve ser elevada lentamente durante esse processo para evitar rachaduras ou descamação dos materiais refratários devido a mudanças bruscas de temperatura.

Manutenção diária

Verifique regularmente o desgaste, a erosão e as fissuras dos materiais refratários do forno de coque e repare-os a tempo.

Evite operar os fornos de coque em temperaturas excessivas para prevenir danos prematuros aos materiais refratários.

Armazenamento e preservação

Os materiais refratários devem ser armazenados em ambiente seco para evitar a umidade (especialmente tijolos de magnésia e concretos refratários moldados).

Materiais refratários de diferentes composições devem ser armazenados separadamente para evitar confusão.

Resumo

Os materiais refratários mais comuns em fornos de coque incluem tijolos de sílica, tijolos de alta alumina, tijolos de argila, tijolos de magnésia, tijolos de carbeto de silício, concretos refratários moldáveis, fibras refratárias e tijolos de coríndon. Na utilização desses materiais, a seleção deve ser feita de acordo com as condições específicas de operação, atentando-se para a qualidade da construção, o funcionamento do forno e a manutenção diária, visando prolongar sua vida útil.

Data da publicação: 05/03/2025