Em setores onde o calor extremo é um desafio constante, a escolha de materiais refratários pode determinar o sucesso ou o fracasso da eficiência operacional, da segurança e da relação custo-benefício. argamassa refratária com alto teor de alumina Destaca-se como um material fundamental, projetado para suportar altas temperaturas implacáveis, erosão química e desgaste mecânico. Seja na metalurgia, cerâmica, fabricação de vidro ou em qualquer setor que exija colagem resistente ao calor, esta argamassa especializada oferece desempenho incomparável, simplesmente inigualável por alternativas genéricas. Vamos explorar por que a argamassa refratária de alta alumina é a principal escolha para aplicações críticas em altas temperaturas em todo o mundo.

Em primeiro lugar, a argamassa refratária de alto teor de alumina destaca-se em aplicações metalúrgicas, um setor onde as temperaturas frequentemente ultrapassam os 1500 °C. Em siderúrgicas, é amplamente utilizada para unir tijolos refratários em altos-fornos, panelas de fundição, distribuidores e fornos elétricos a arco. O alto teor de alumina (tipicamente de 70% a 90%) confere-lhe excepcional refratariedade, impedindo a fusão ou deformação mesmo sob o intenso calor do aço fundido. Além disso, resiste à corrosão causada por escória fundida, óxidos metálicos e outras substâncias agressivas comuns na produção de aço. Essa durabilidade reduz o tempo de inatividade causado por falhas no refratário, garantindo a operação contínua e reduzindo os custos de manutenção para os fabricantes de aço.

As indústrias de cerâmica e vidro também dependem fortemente de argamassa refratária de alto teor de alumina. Os fornos cerâmicos, utilizados para a queima de cerâmica, azulejos e cerâmicas avançadas, operam a temperaturas entre 1200 °C e 1800 °C. A argamassa de alto teor de alumina proporciona uma ligação forte e termoestável para os revestimentos refratários nesses fornos, mantendo a integridade estrutural mesmo durante ciclos repetidos de aquecimento e resfriamento. Para fornos de fusão de vidro, onde as temperaturas excedem 1600 °C, a resistência da argamassa ao choque térmico é crucial. Ela previne rachaduras e lascamento causados por rápidas flutuações de temperatura, prolongando a vida útil dos revestimentos do forno e garantindo a consistência da qualidade do vidro. Ao contrário das argamassas de baixo teor de alumina, ela não reage com o vidro fundido, evitando a contaminação que poderia arruinar lotes de produtos de vidro.

Outra aplicação fundamental reside nas usinas petroquímicas e termelétricas. Em caldeiras, incineradores e reformadores, a argamassa refratária de alta alumina une componentes refratários expostos a altas temperaturas, gases de combustão e ataques químicos provenientes de combustíveis e subprodutos. Em usinas termelétricas a carvão, ela resiste à abrasividade das cinzas volantes e aos efeitos corrosivos dos óxidos de enxofre. Em unidades de craqueamento e reforma petroquímicas, resiste à degradação por hidrocarbonetos e vapor em alta temperatura, garantindo uma produção de energia segura e eficiente. Suas excelentes propriedades de adesão também a tornam ideal para o reparo de revestimentos refratários danificados, minimizando o tempo de inatividade e prolongando a vida útil de equipamentos críticos.

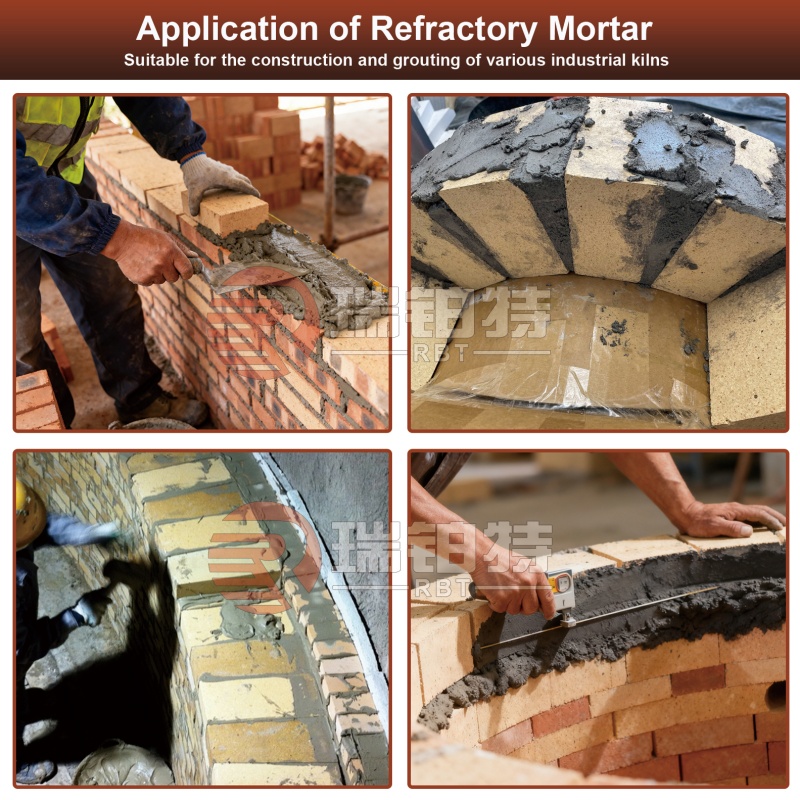

Além desses setores industriais principais, a argamassa refratária de alta alumina é utilizada em usinas de incineração de resíduos, onde suporta as altas temperaturas e os gases corrosivos produzidos pela queima de lixo urbano e industrial. Ela também é essencial em fundições para revestir moldes e cadinhos usados na fundição de metais. Sua versatilidade, aliada à sua superior resistência ao calor e durabilidade, a torna uma solução universal para qualquer aplicação que exija uma ligação confiável em ambientes térmicos extremos.

Ao selecionar argamassa refratária de alta alumina, é importante escolher um produto de alta qualidade que atenda aos padrões da indústria. Procure por argamassa com distribuição granulométrica consistente, forte aderência e excelente resistência ao choque térmico. Nossa argamassa refratária de alta alumina é fabricada com matérias-primas de primeira linha e técnicas de processamento avançadas, garantindo desempenho excepcional mesmo nas aplicações mais exigentes. Seja para revestir um grande forno siderúrgico, reparar um forno cerâmico ou realizar a manutenção de uma caldeira de usina termelétrica, nossa argamassa oferece a confiabilidade e a durabilidade necessárias para manter suas operações funcionando sem problemas.

Não abra mão do desempenho em aplicações de alta temperatura. Escolha argamassa refratária de alta alumina para obter resistência superior ao calor, à corrosão e à durabilidade. Entre em contato conosco hoje mesmo para saber mais sobre nossos produtos e como eles podem aumentar sua eficiência operacional e reduzir os custos de manutenção.

Data da publicação: 03/12/2025